混凝土是的一種多相非均質(zhì)混合材料,由水泥、水、砂、石、外加劑以及摻合料等組成,每種材料就是一種不確定性。攪拌不可能達(dá)到理想上的絕對勻質(zhì),使強(qiáng)度完全均衡一致,即使是同一盤混凝土成型的試件,強(qiáng)度也是有差異的。這種現(xiàn)在混凝土一定范圍內(nèi)強(qiáng)度的差異和上下波動(dòng)稱之為混凝土強(qiáng)度的離散性。因此,混凝土強(qiáng)度是一個(gè)波動(dòng)的范圍而不是某一個(gè)固定值。如果強(qiáng)度值偏離平均值較大,就表明離散較大,反之離散較小。

一、混凝土強(qiáng)度的正態(tài)分布

混凝土強(qiáng)度在一定范圍內(nèi)波動(dòng),高低不同。有些試件的強(qiáng)度分布雜亂無章,摸不到規(guī)律,但試件的強(qiáng)度大部分情況下符合隨機(jī)變量的正態(tài)分布。正態(tài)分布曲線是一條類似鐘狀的左右對稱單峰曲線,是理想化的理論數(shù)學(xué)模型,雖然混凝土強(qiáng)度分布與正態(tài)分布非常接近,但不完全一致。因此,在一般情況下,可以用正態(tài)分布理論去處理混凝土強(qiáng)度的問題。

平均強(qiáng)度和標(biāo)準(zhǔn)差是兩個(gè)表示曲線特征的參數(shù),曲線的位置和形狀就看它們的數(shù)值,強(qiáng)度分布在坐標(biāo)圖中的位置看平均值,是表示其“分散位置的量”,卻不能表示出離散性的大小。在一組數(shù)據(jù)中,總可以取接近分布中心的數(shù)值作為代表值,盡管混凝土強(qiáng)度分布盡管有些分散。該組混凝土強(qiáng)度數(shù)據(jù)將分散分布在中心值附近。

算術(shù)平均值反映混凝土強(qiáng)度平均水平,是控制或評定混凝土質(zhì)量優(yōu)劣的重要指標(biāo),但不是唯一指標(biāo)。有時(shí)候兩批混凝土的強(qiáng)度正態(tài)分布可能完全不同,但平均強(qiáng)度卻相同,可能其中一批強(qiáng)度集中,而另一批強(qiáng)度分布可能比較分散,這種離散性的大小無法用平均強(qiáng)度來表達(dá)。離散性表示混凝土強(qiáng)度的分散程度大小,通常用標(biāo)準(zhǔn)差和變異系數(shù)來表達(dá)。在我國,通常用標(biāo)準(zhǔn)差來表示離散性的大小,標(biāo)準(zhǔn)差大則強(qiáng)度較分散,其正態(tài)分布曲線較平坦,標(biāo)準(zhǔn)差小則強(qiáng)度較集中,其正態(tài)分布曲線高聳。

二、如何控制混凝土強(qiáng)度的離散性

每一道工序幾乎都可能引起混凝土強(qiáng)度的隨機(jī)波動(dòng),原材料的質(zhì)量、配合比設(shè)計(jì)、計(jì)量、攪拌、運(yùn)輸、成型、養(yǎng)護(hù)及試驗(yàn)誤差等諸多因素都可能造成。影響混凝土強(qiáng)度波動(dòng)的因素可以分為三類,即原材料質(zhì)量、施工質(zhì)量及試驗(yàn)誤差。在生產(chǎn)過程中不可避免的是試驗(yàn)誤差,在一定范圍內(nèi)可以看作是正常的隨機(jī)誤差,而原材料質(zhì)量和施工質(zhì)量是可以加以調(diào)整或消除。

1、控制混凝土原材料的質(zhì)量

對混凝土組成材料的質(zhì)量控制是控制混凝土強(qiáng)度波動(dòng)的重要因素,尤其要注意水泥的選擇和質(zhì)量性能的控制,外加劑和摻合料的使用,砂、石骨料的種類、級配質(zhì)量波動(dòng)。在生產(chǎn)中要關(guān)注水泥強(qiáng)度和砂、石含水率的波動(dòng),做到隨時(shí)觀察及時(shí)處理。

2、混凝土施工過程中的質(zhì)量控制

造成混凝土強(qiáng)度離散性的主要因素是混凝土施工過程,從施工開始至施工結(jié)束的各道工序,每一個(gè)工序的質(zhì)量好壞直接影響混凝土強(qiáng)度。因此,在生產(chǎn)過程中最重要的是控制混凝土配合比,并注意計(jì)量誤差,混凝土攪拌要均勻;在運(yùn)輸過程中保持罐體勻速轉(zhuǎn)動(dòng)防止混凝土離析;混凝土澆筑后要充分振搗密實(shí),養(yǎng)護(hù)要做到及時(shí)充分;注意拆模時(shí)間,防止結(jié)構(gòu)變形和裂縫的產(chǎn)生;冬期施工時(shí)要防止在臨界強(qiáng)度之前受凍。

施工中各種施工條件的波動(dòng)最常見,不能固定,都可能引起混凝土強(qiáng)度的離散性變化,這些變化并不能完全包括在由試件強(qiáng)度計(jì)算出的標(biāo)準(zhǔn)差之中,也就是說在混凝土試件強(qiáng)度中沒有表現(xiàn)出全部影響因素。

試件與結(jié)構(gòu)存在很多差異,如混凝土試件與混凝土結(jié)構(gòu)的澆筑、成型、振搗及養(yǎng)護(hù)分別在不同條件下進(jìn)行,混凝土構(gòu)件振搗是否密實(shí)及養(yǎng)護(hù)條件不可能在試件強(qiáng)度中反映出來,而這些施工條件的波動(dòng)又對結(jié)構(gòu)構(gòu)件混凝土強(qiáng)度影響很大,卻沒有反映在標(biāo)準(zhǔn)養(yǎng)護(hù)的試件強(qiáng)度之中。施工的全過程都要不間斷的質(zhì)量控制,持續(xù)控制是控制強(qiáng)度離散性的重要手段。

3、控制試驗(yàn)誤差

試驗(yàn)過程也有很多不確定因素,儀器精度、試驗(yàn)條件、操作方法以及不同人員的操作都會影響混凝土強(qiáng)度的離散性,每一個(gè)實(shí)驗(yàn)步驟都會有誤差,積累后就放大了。很多情況檢測的混凝土試件是不具有代表性的,原因就是誤差太大,與實(shí)際脫離,還會影響到質(zhì)量評定。很多人把試驗(yàn)誤差看做施工誤差,覺得可接受,即不被察覺和重視,這在很大程度上對混凝土強(qiáng)度的試測結(jié)果產(chǎn)生影響,造成混凝土原本合格而被判為不合格,導(dǎo)致混凝土強(qiáng)度的誤判或錯(cuò)判。

綜上所述,混凝土強(qiáng)度分布并完全符合正態(tài)分布,同一檢驗(yàn)批的混凝土強(qiáng)度不但有高有低,有時(shí)還會相差很多,有時(shí)在很大范圍內(nèi)波動(dòng)。僅僅依靠平均強(qiáng)度是不能準(zhǔn)確表達(dá)這一波動(dòng)情況,應(yīng)采用混凝土的離散性指標(biāo)來綜合反映混凝土的強(qiáng)度,再利用數(shù)理統(tǒng)計(jì)方法來控制混凝土強(qiáng)度的波動(dòng),以生產(chǎn)出質(zhì)地均勻的混凝土,保證工程質(zhì)量。

三、立方體試塊強(qiáng)度偏高原因

目前有施工企業(yè)反映混凝土和砂漿試塊強(qiáng)度偏高的問題,其原因分析如下:

1、試塊強(qiáng)度失真

未按實(shí)際施工配比正確取樣,現(xiàn)場試驗(yàn)工制作方法不對,多數(shù)未經(jīng)專業(yè)培訓(xùn),制作試塊時(shí)沒底,心里負(fù)擔(dān)重,寧可做高,不可做低,這種現(xiàn)象較常見。

未按見證取樣進(jìn)行,大量使用超齡期試塊送檢,如市區(qū)某道路工程C10混凝土,送檢抗壓強(qiáng)度達(dá)到33.0MPa,其結(jié)果令人難以相信。

少數(shù)施工單位試驗(yàn)工對混凝土和砂漿試塊開小灶,成型一批試塊,以假充真送檢,造成其結(jié)果與實(shí)體質(zhì)量差距甚大。

2、水泥強(qiáng)度富余數(shù)過高也是導(dǎo)致混凝土和砂漿強(qiáng)度偏高原因之一。

3、使用的計(jì)量器具未經(jīng)檢定或超周期未再檢,導(dǎo)致計(jì)量不準(zhǔn)或未計(jì)量,從而發(fā)生試塊和實(shí)體強(qiáng)度忽高忽低。

4、現(xiàn)場原材料變化,如水泥品種、等級,粗骨料粒徑,細(xì)骨料粗細(xì)程度以及砂石含水量未及時(shí)調(diào)整等導(dǎo)致試塊強(qiáng)度忽高忽低。

5、特殊混凝土配合比。如抗?jié)B混凝土,泵送混凝土,特殊環(huán)境下混凝土(如潮濕)等受水泥最小用量限制,也是導(dǎo)致試塊強(qiáng)度偏高原因之一。

為什么會造成試塊強(qiáng)度過高或過低的現(xiàn)象呢?

1、現(xiàn)場用沙、石不過秤,或雖過秤,但磅秤不準(zhǔn)確,僅是走形式。用料過秤的道理,操作人員大都是知道的,但有人認(rèn)為過秤要添添減減太麻煩,也有的因秤位過高,推車過秤費(fèi)勁,所以沙石就不過秤,或因磅秤失靈,加料不準(zhǔn)確,這些都能造成混凝土重量比的錯(cuò)誤,影響試塊強(qiáng)度。

2、對混凝土試塊的制做持不正確態(tài)度。現(xiàn)場制做混凝土試塊,本應(yīng)在施工過程中,從正常攪拌的混凝土中取樣,但有人怕試塊達(dá)不到設(shè)計(jì)強(qiáng)度,在取樣時(shí)有意加大水泥用量,減少用水量或多取粗骨料等,所謂“吃小鍋飯”,造成試塊強(qiáng)度偏高,或試驗(yàn)人員在開始攪拌時(shí)(因各種客觀原因,使混凝土的坍落度、水泥含量等不太穩(wěn)定)取樣,則試塊強(qiáng)度易偏低。

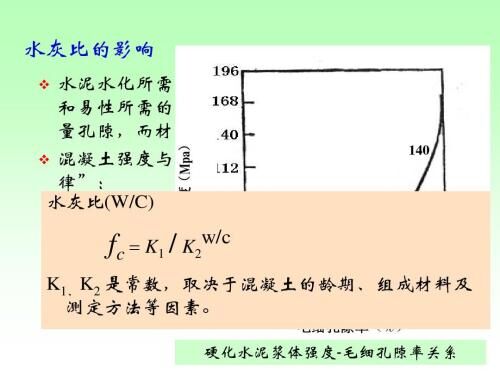

3、水灰比不穩(wěn)定,多屬沙、石含水率或加水量的不穩(wěn)定而造成。現(xiàn)場存放的砂石,受大氣影響或進(jìn)料差異,一般砂石的含水率是不穩(wěn)定的。使用前,應(yīng)測定其砂石的含水率,并調(diào)整加水量和砂石用量。若忽視這項(xiàng)工作,則易出現(xiàn)混凝土坍落度忽高忽低,影響水灰比。有時(shí)因操作人員用水不計(jì)量,或攪拌機(jī)自動(dòng)加水系統(tǒng)不精確、失靈等,都能影響水灰比的正確性。

4、因水泥質(zhì)量引起混凝土強(qiáng)度不穩(wěn)定的情況時(shí)有發(fā)生,尤其小窯水泥受生產(chǎn)設(shè)備條件的限制,水泥標(biāo)號時(shí)高時(shí)低,所以承重結(jié)構(gòu)和構(gòu)件一定要使用認(rèn)可的大廠水泥拌制混凝土。

若上述情況都沒有問題,就應(yīng)對所使用的混凝土配合比進(jìn)行復(fù)查。

抗壓強(qiáng)度是混凝土重要的力學(xué)性能指標(biāo),也是設(shè)計(jì)人員在設(shè)計(jì)中進(jìn)行結(jié)構(gòu)承載能力計(jì) 的重要依據(jù),是試驗(yàn)人員制定混凝土配合比的依據(jù),也是混凝土質(zhì)量優(yōu)劣的重要標(biāo)志。一定要確保質(zhì)量,不可掉以輕心,施工時(shí)必須嚴(yán)格按操作要求進(jìn)行。那種只追求混凝土表面平整光滑的外觀質(zhì)量,而忽視強(qiáng)度的現(xiàn)象是不對的。

【企業(yè)】泉工承辦第14屆全國商品混凝土可持續(xù)發(fā)展論壇

Copyright ?2013 - 2020 ccmn.net All Right Reserved.砼商網(wǎng)(混凝土機(jī)械網(wǎng))青島砼商信息科技有限公司 版權(quán)所有

青島總部:青島市重慶北路44號

客服廣告合作:4006971577,Email:info@ccmn.net

魯ICP備13017288號-3

感谢您的关注,当前客服人员不在线,请填写一下您的信息,我们会尽快和您联系。

手機(jī)版|

手機(jī)版|