大型機床鑄件涂裝作業特點

大型機床鑄件品種、型號、規格較多,外形復雜,機身既重又大,運轉困難,鑄件表面平整度較差。在組織生產時,不同產品之間以及同種產品不同個體之間,涂裝各工序工作量差異較大,很難做到協調統一,因此, 涂裝工藝不能像汽車涂裝一樣使用自動生產線。本文研究的目的是找到適應大型機床鑄件涂裝特點的先進工藝方案。

早期的涂裝方案是把涂裝廠房作為涂裝作業場所,涂裝作業采用固定臺位式,即在同一工位依次完成清理、刮膩子、噴漆以及自然晾干等工序,各工位間相互獨立,互不影響。但涂裝環境惡劣,工人勞動條件差,漆膜質量得不到保證,整個涂裝廠房作為涂裝場所,使其整體成為防爆區,這樣對其他公用專業的設計要求提高了,廠房造價也相應增高。

大型機床鑄件制造工廠的生產過程是指將原材料或半成品生產機床產品的全過程。在生產過程中,主要的過程是直接改變工件形狀和尺寸的加工過程,另外也包括各種輔助生產過程,如技術準備、檢驗、運輸、保管、包裝等。

為了降低機床的生產成本,一臺機器中的許多零部件往往都是由各種專業生產廠制造的,這樣做也有利于實現零部件的標準化和組織專業化生產。

在工廠生產過程中,按一定順序直接改變生產對象的形狀尺寸、物理機械性質,以及決定零件相互位置關系的過程統稱為 制造工藝過程,簡稱為工藝過程。因此,工藝過程是生產過程的主要部分。工藝過程可分為鑄造、鍛壓、焊接、沖壓、機械加工、熱處理、表面處理和裝配等過程。

機床加工工藝過程在一般機床產品的整個制造工藝過程中占重要地位,它是指用機床加工方法(主要是切削加工方法)逐步改變毛坯的形態(形狀、尺寸及表面質量),使其成為合格零件所進行的全部過程。

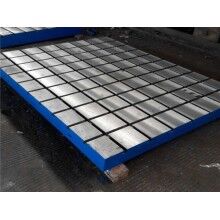

大型機床鑄件的質量主要包括外觀質量、內在質量和使用質量。大型機床鑄件的外觀質量指集大型機床鑄件表面粗糙度、表面缺陷、尺寸偏差、形狀偏差、重量偏差。

大型機床鑄件在放置的過程中可能會表面發黑,大型機床鑄件也需要進行表明發黑的處理,但是使用的是堿性發黑液體,耗能較大,在處理部分的大型機床鑄件時會產生呈現土黃色。

處理方法大型機床鑄件與其他鋼鐵件不同之處在于組織疏松,碳含量高,如果處理不當,直接影響發黑膜與基體的結合強度,因此,前處理顯得非常重要。

大型機床鑄件在機械產品中如此廣泛地被采用,主要在于鑄造方法有以下特點:與鍛造、沖壓、焊接和粉末冶金等金厲零件毛坯的成形方法相比,鑄造方法可以生產出形狀十分復雜,特別是具有復雜內腔形狀的毛坯與零件。如內燃機機體、氣缸頭,機床的床身、箱體,各種泵體,船用嫘旋槳等等。并且甶于鑄造方法對零件結構形狀限制小,鑄件可以按照'受力狀況采用最合理的截面形狀,而且根據需要還可設置加強筋等,來提.髙結構強度和剛度。如將鍛鋼曲軸改成球墨鑄鐵曲軸時,可以通過改變曲抦、鈾孔等各部分的結構形狀來增加鑄造曲軸的結構強度和剛度。鑄件成本一般都較低。這由于鑄造所用的原材料比較便宜,來源廣泛,還可直接利用廢舊金厲料重熔。同時,在一般情況下也不需要價格昂貴的設備。此外,由于鑄件形狀和尺寸與最終零件十分接近,可減少切削加工工作量,節省金屬,降低了零件的成本。

用鑄造方法可以生產各種材料和大小的鑄件。目前工業上常用的 鑄金屬材料均可鑄造,而且有些金厲材料,如應用非常廣泛的鑄鐵,只能用鑄造方法來成形。所生產鑄件的大小,可以從小到幾克的儀表零件到重達二、三百噸的冶金礦山和動力設備中的重型鑄件。在一定的條件下,采用特種鑄造、鑲嵌鑄造、雙金厲鑄造、細小孔道鑄造技術和鑄焊結構等方法可以使零件的結構更為合理。采用這些方法也可解決一些其他金屬成形方法難以解決的問題以取得更好的技術經濟效果。如由于航空噴氣發動機的發展,要求制造尺寸精確、形狀復雜又很難切削加工甚至完仝不能切削加工的高溫合金零件,例如渦輪葉片,它要在1000^以上的高溫下工作。對于這種具有細小復雜內腔的零件采用熔模精密鑄造及陶瓷型芯的方法生產,不僅可以解決加工困難或不能加工的問題,而且還可以提高零件的合格率和節約優質合金材料。

大型機床鑄件的鑄造方法介紹:機床鑄件質量對機械產品的性能有很大影響。大型機床鑄件的設計改進方法床身鑄件清理實質就是對鑄件的美容,所謂清理就是使鑄件表面質量得以提高。經過多次工藝試驗,對每一工藝參數都認真選擇。 廣泛地應用最新鑄造工藝成果,提高鑄造工藝水平,以減少鑄造缺陷,特別是鑄件表面缺陷。當金屬液澆入鑄型時,泡沫塑料模樣在高漫無邊際金屬液作用下迅速氣化,燃燒而消夫,金屬液取代了原來泡汪塑料所占據的位置,冷卻凝固成與模樣形狀相同的實型鑄件。

( )具有較高的管理水平,技術力量雄厚,檢測手段先進、齊全,產品 、 、 、 、 、 、 、 、 、 的研制、開發設計全部采用CAD、UG技術。

手機版|

手機版|