精密鑄鋼件的迅速發(fā)展

的迅速發(fā)展是依靠技術發(fā)展和進步取得的,對熔模鑄造發(fā)展有較大影響的新材料、新工藝、新技術很多,如水溶型芯、陶瓷型芯、金屬材質改進、大型鑄件鑄造技術、鈦合金精鑄、定向凝固和單晶鑄造、過濾凈化、熱等靜壓、快速成形、計算機在熔模鑄造中應用、機械化自動化等。隨著技術發(fā)展,熔模鑄造已可以生產恒大、更精、更薄、更強的產品。

1. 質量檢測儀:用于檢測合金性能、組織、表面狀態(tài)等鑄件質量的儀器。2.精鑄件公稱重量檢驗:根據鑄件圖計算或根據供需雙方認定合格的標準樣品鑄件的稱重結果訂出的鑄件重量。包括鑄件機械加工余量及其他工藝余量。3.合金鑄件重量公差檢驗:用占鑄件公稱重量的百分比表示的鑄件實際重量與公稱重量之差的最大允許值。與鑄件尺寸公差對應的分為16個等級,以MT1-MT16表示。4.鑄件重量偏:鑄件重量與公稱重量之間的正偏差或負偏差。 5.鑄件尺寸公差:鑄件各部分尺寸允許的極限偏差。6.鑄件尺寸穩(wěn)定性:鑄件在使用和存放過程中保持原來尺寸不變的性能。7.鑄件機械加工余量:為保證鑄件加工面尺寸和零件精度,在鑄件工藝設計時預先增加而在機械加工時切去的金屬層厚度。8.鑄造表面粗糙度:鑄造表面上由微小間距和峰谷組成的微觀幾何特征。

質量檢驗標準: 根據目前的生產情況,在初期對我單位的鑄件檢驗制定了以下檢驗標準,精密澆鑄隨著以 后生產和技術的進一步完善對此標準將逐步細化:1. 精密澆鑄外表面應平整,1000mm范圍內的平整度(或變形量)不大于3mm(特殊要求例外),表面不允許存在高度長度大于3mm和直徑大于3mm的鐵瘤、脈紋;鑄造件不允許存在深度和直徑大于3mm的孔洞類缺陷(砂眼、氣孔、渣孔、縮孔、縮松等),如果此類缺陷存在面積大于15x150mm而失去修復價值視為廢品,可以修復的必須經過焊補并打磨光潔后重新檢驗;鑄造件外型尺寸如有圖紙要求公差的應嚴格按照圖紙執(zhí)行,未注公差的自由尺寸的偏差不能大于該尺寸的光潔度最低一級國家鑄件標準規(guī)定;鑄造件表面不能存在各種嚴重的裂紋缺陷,如果非加工表面存在長度不大于20mm的輕微裂紋,在請示技術部門后允許采用熱焊補的辦法進行修復;鑄造件表面的粘砂必須清理干凈,各種合金鑄件存在的面積不允許超過20x200mm,否則必須返工。

目前 是所有鑄造方法中最精確的一種成型方法,且可重復性好,鑄件只需少量的加工。精密鑄造首先需要設計和制作蠟?;蚱渌上S玫哪>?,鑄件的復雜程度和尺寸大小。一般要花幾周到幾個月時間。得到模具后還要一周時間才能得到鑄件。這幾周主要是用于制作蠟模和型殼,在小批量生產中模具費用分攤昂貴。

快速成型技術在 中的應用可以分為三種情況,一是成型蠟?;蛳?,即精鑄用原型,用于復雜鑄件的小批量生產。產品開發(fā)或試制件。二是直接型殼法,用于小量生產。三是快速成型蠟模模具即母模,用于大批量生產。這些方法解決了傳統(tǒng)方法的蠟模制造瓶頸問題。

蠟模的激光快速成型(SLS法)使用的造型材料為石蠟粉末,其工藝過程是先在工作臺上鋪上一層粉末,在計算機控制下用激光束有選擇地進行燒結(零件的空心部分不燒結,仍為粉末材料),被燒結部分便固化在一起構成零件的實心部分。一層完成后再進行下一層。新一層與其上一層被牢牢地燒結在一起。全部燒結完成后,去除多余的粉末。便得到燒結成的蠟模。該工藝的特點是材料適應面廣,用鑄造蠟可制造精鑄蠟模。用陶瓷粉末能制造陶瓷型殼,用金屬粉末能制成壓制蠟模的金屬模具。

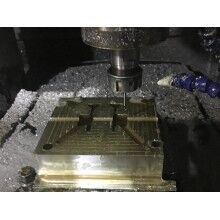

( )主要生產精密鑄鋼件及覆膜砂鑄造。 , , , , , , , , , , ,我廠內部有完整的質量管理體系,高薪聘請了從事多年模具開發(fā)、設計經驗豐富的技術人員,并擁有全套的加工中心、銑床、電火花機等精密加工設備?!?/span>

手機版|

手機版|