蠟?zāi)hT造技術(shù)發(fā)展

又稱失蠟鑄造,包括壓蠟、修蠟、組樹、沾漿、熔蠟、澆鑄金屬液及后處理等工序。失蠟鑄造是用蠟制作所要鑄成零件的蠟?zāi)#缓笙災(zāi)I贤恳阅酀{,這就是泥模。泥模晾干后,再焙燒成陶模。一經(jīng)焙燒,蠟?zāi)H咳刍魇В皇L漳!R话阒颇嗄r就留下了澆注口,再從澆注口灌入金屬熔液,冷卻后,所需的零件就制成了。

制造型殼用的材料可分為兩種類型,一種是用來直接形成型殼的,如耐火材料、粘結(jié)劑等;另一類是為了獲得優(yōu)質(zhì)的型殼,簡化操作、改善工藝用的材料,如熔劑、硬化劑、表面活性劑等。

耐火材料:熔模鑄造中所用的耐火材料主要為石英和剛玉,以及硅酸鋁耐火材料,如耐火粘土、鋁釩土、焦寶石等。有時也用鋯英石、鎂砂(MgO)等。

粘結(jié)劑:在熔模鑄造中用得最普遍的粘結(jié)劑是硅酸膠體溶液(簡稱硅酸溶膠),如硅酸乙酯水解液、水玻璃和硅溶膠等。組成它們的物質(zhì)主要為硅酸(H2SiO3)和溶劑,有時也有穩(wěn)定劑,如硅溶膠中的NaOH。

硅酸乙酯水解液是硅酸乙酯經(jīng)水解后所得的硅酸溶膠模鑄造中用得最早、最普遍的粘結(jié)劑;水玻璃殼型易變形、開裂,用它澆注的鑄件尺寸精度和表面光潔度都較差。但在我國,當(dāng)生產(chǎn)精度要求較的碳素鋼鑄件和熔點較低的有色合金鑄件時,水玻璃仍被廣泛應(yīng)用于生產(chǎn);硅溶膠的穩(wěn)定性好,可長期存放,制型殼時不需專門的硬化劑,但硅溶膠對熔模的潤濕稍差,型殼硬化過程是一個干燥過程,需時較長。

的迅速發(fā)展是依靠其技術(shù)發(fā)展和技術(shù)進(jìn)步取得的。熔模鑄造工藝的各個環(huán)節(jié)都有長足的進(jìn)步,對熔模鑄造發(fā)展有較大影響的新材料、新工藝、新設(shè)備也很多,如水溶性型芯、陶瓷型芯、金屬材質(zhì)改進(jìn)、大型熔模鑄造技術(shù)、鈦合金熔模鑄造、定向凝固和單晶鑄造、過濾技術(shù)、熱等靜壓、快速成型技術(shù)、計算機(jī)在熔模鑄造中應(yīng)用以及機(jī)械化自動化等。

技術(shù)發(fā)展使熔模鑄造不僅能生產(chǎn)小型鑄件,而且能生產(chǎn)較大鑄件,最大的熔模鑄件的輪廓尺寸已近2m,而最小壁厚卻不到2mm。同時熔模鑄件也更趨精密,除線性公差外,零件也能達(dá)到較高的幾何公差。熔模鑄件的表面粗糙度值也越來越小,可達(dá)到Ra0.4um。

另外,由于材質(zhì)的改進(jìn)和工藝技術(shù)的發(fā)展使得鑄件力學(xué)性能也越來越好。渦輪葉片就是一個很好的例子,渦輪葉片材質(zhì)和工藝進(jìn)步使其性能得到了很大的提高,20世紀(jì)60年代到90年代,渦輪葉片的材質(zhì)(美國牌號)從IN100、B1900到MM200、MM247,再發(fā)展到PWA1480;同時由于凝固技術(shù)的發(fā)展,渦輪葉片從傳統(tǒng)的等軸晶(EQ),到定向凝固的柱狀晶(DS),再了展到單晶(SC)葉片,從而使渦輪葉片的工作溫度由980℃提高到1100℃以上。

鑄造技術(shù)的發(fā)展,使現(xiàn)代工業(yè)中的重要結(jié)構(gòu)材料鈦合金能用熔模鑄造方法生產(chǎn)出精密復(fù)雜零件,如飛機(jī)發(fā)動機(jī)的中間機(jī)匣、壓氣機(jī)機(jī)匣、醫(yī)療置入物等。特別是大型整體鈦熔模鑄件的出現(xiàn),它代替組裝件,減輕了機(jī)器的重量、提高了壽命,取得了很好的效果。據(jù)報道,1992年生產(chǎn)的最大鈦熔模鑄件轂架經(jīng)焊接加工后重340kg,直徑1.918m,高0.591m。

熱等靜壓(HIP)技術(shù)已被廣泛用于渦輪葉片及其它熔模鑄件上。它是利用高溫和高壓,靠金屬蠕變和塑性變形讓鑄件內(nèi)部疏松、熱裂等缺陷愈合,處理后鑄件密度可達(dá)到金屬理論密度,從而使性能提高。熱等靜壓處理可使鎳基高溫合金、鈦合金和鋁合金的高溫低周波疲勞性能提高3-10倍;使鎳基高溫合金和鈦合金的持久壽命提高2倍以上;使鑄件性能波動和分散程度降低到原來的六分之一。

為縮短生產(chǎn)周期,簡化工序,熔模鑄造與20世紀(jì)80年代出現(xiàn)的快速成形技術(shù)(RPT)結(jié)合,使用RPT的立體光刻法(SLA)、選擇性激光燒結(jié)法(SLS)、熔融堆積制造法(FDM)或分層實體制造法(LOM)等工藝所制塑料、蠟和紙原型代替?zhèn)鹘y(tǒng)蠟?zāi)#蚴褂弥苯有蜌どa(chǎn)法(DSPC)工藝生產(chǎn)的陶瓷型殼進(jìn)行熔模鑄造生產(chǎn),增強(qiáng)了市場競爭力。

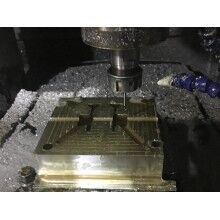

( )主要生產(chǎn)精密鑄鋼件及覆膜砂鑄造。 , , , , , , , , , , ,我廠內(nèi)部有完整的質(zhì)量管理體系,高薪聘請了從事多年模具開發(fā)、設(shè)計經(jīng)驗豐富的技術(shù)人員,并擁有全套的加工中心、銑床、電火花機(jī)等精密加工設(shè)備。

手機(jī)版|

手機(jī)版|